راهنمای جامع برشکاری با قوس پلاسما

مفاهیم اولیه

پلاسما چیست ؟

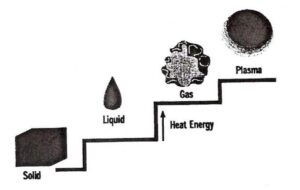

به طور معمول مواد در طبیعت در سه حالت پایدار جامد ، مایع و گاز وجود دارند . این حالت ها در اثر افزایش یا کاهش دما قابل تبدیل به یکدیگر هستند . به طور معمول در اثر افزایش دما ، جامد به مایع و سپس به گاز قابل تبدیل است . اما چنانچه دما باز هم افزایش پیدا کند بخشی یا همه اتم های گاز، یک یا چند الکترون از دست می دهند ، به این حالت که حالتی نا پایدار است پلاسما گفته می شود .

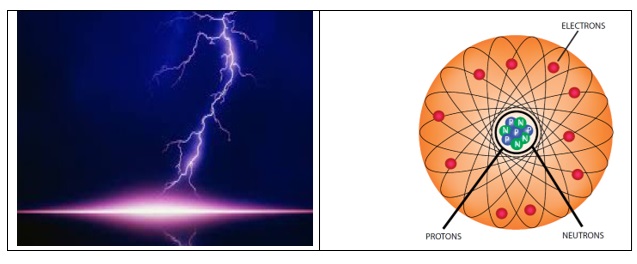

در طبیعت نیز پدیده رعد و برق حالتی از پلاسما است که در اثر تخلیه بار الکتریکی بسیار زیاد به وجود می آید .

الکترون های آزاد شده باعث می شوند که رسانایی الکتریکی در حالت پلاسما بوجود آید در نتیجه امکان برشکاری و جوشکاری قوسی در این حالت وجود دارد .

تاریخچه پیدایش فرآیند برش کاری قوسی پلاسما

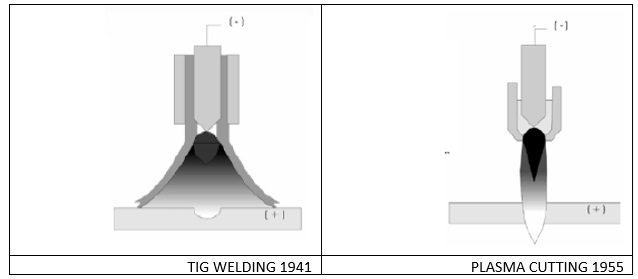

در سال 1941 میلادی جوشکاری TIG (جوشکاری قوسی با الکترود تنگستن و گاز بی اثر) توسعه پیدا کرد . در این فرآیند از یک الکترود غیر ذوبی از جنس تنگستن و گاز های محافظ بی اثری نظیر آرگون جهت محافظت از حوضچه مذاب استفاده می شود . در سال 1955 نخستین بار با ایجاد تغییراتی نسبت به فرآیند جوشکاری TIG برشکاری با قوس پلاسما اجرا شد

در برش کاری با قوس پلاسما نسبت به جوشکاری TIG تغییرات زیر بوجود آمد :

- دمای پلاسما جت تا بیش از 20000 درجه کلوین یا بیش از 19726 درجه سلسیوس افزایش پیدا کرد .

- ولتاژ قوس پلاسما در یک جریان ثابت نسبت به ولتاژ قوس TIG افزایش پیدا کرد .

- قوس و پلاسما جت ، جهت دار تر و متمرکز تر شدند ، به عبارت دیگر قطر سوراخ نازل ، در برشکاری پلاسما ، بسیار کوچک تر از قطر سوراخ نازل گاز، در فر آیند TIG گردید .

چرا و کجا باید از برشکاری پلاسما استفاده کنیم ؟

برشکاری با قوس پلاسما در ابتدا برای برشکاری فولاد های آلیاژی ، نظیر فولاد های زنگ نزن و آلومینیوم که امکان برشکاری آنها با روش اکسی فیول (اکسی گاز) وجود نداشت توسعه و تکامل یافت و سپس برای برشکاری تمام فلزات مورد استفاده قرار گرفت و چون این فرآیند در برخی ضخامت ها نسبت به فرآیند برشکاری اکسی فیول ، سرعت بیشتر و همچنین منطقه متاثر از حرارت و اعوجاج کمتری دارد ، جهت برشکاری فولاد های کربنی نیز مورد استفاده قرار می گیرد . با این حال بسیار مهم است که در چه مواقعی برش پلاسما می تواند بهترین انتخاب باشد .

در خیلی از موارد با پرسش توجیه اقتصادی این پروسه مواجه شده ام ، در حالی که اساس توسعه این فرآیند جهت بوجود آمدن توجیه اقتصادی نبوده است و موضوع اقتصادی بودن یک پروسه می تواند به طور نسبی در هر کشور یا هر شهری متغیر باشد و همچنین قیمت قطعات مصرفی دستگاه های مختلف بر اساس نوع و برند آنها بسیار متفاوت است . بنابر این موضوع توجیه اقتصادی به عوامل مختلف متعدد بستگی دارد اما در هر شرایطی قابل محاسبه است .

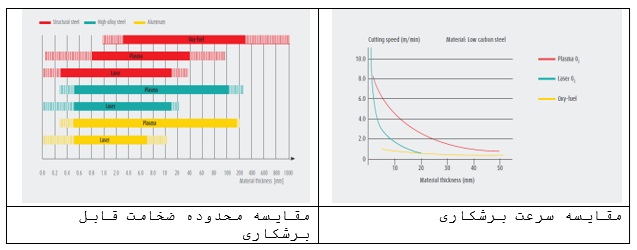

محدوده کاری و سرعت پروسه های برشکاری لیزر ، پلاسما و اکسی فیول

نمودار های فوق در انتخاب صحیح پروسه برش ، بسیار مهم و مفید هستند . با بررسی ضخامت و نوع فلزی که می خواهیم برشکاری کنیم می توانیم ابتدا فرایند (هایی) که امکان برشکاری با آنها وجود دارد را بررسی کرده و سپس سرعت (های) برشکاری را با یکدیگر مقایسه کنیم .

نکته مهم : در نمودار سرعت ، سرعت برشکاری پلاسما را با گاز اکسیژن ، مشاهده می فرمایید ، در صورت استفاده از هوای فشرده به جای اکسیژن سرعت برشکاری با این فرآیند کاهش پیدا می کند. در این صورت باید به دفترچه راهنمای دستگاه برش پلاسما مراجعه شود وسرعت برشکاری مورد بررسی قرارگیرد . و همچنین سرعت برشکاری پلاسما ، به شدت جریان نیز بستگی دارد و در شدت جریان های مختلف متفاوت است . بنا بر این ، نمودار سرعت فوق جهت مقایسه کلی و آگاهی است .

منابع تغذیه برشکاری با قوس پلاسما

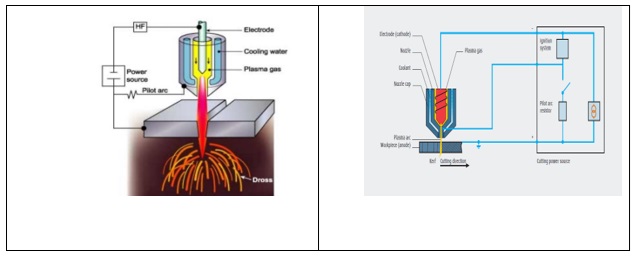

منابع تغذیه برشکاری با قوس پلاسما از نوع جریان ثابت CC می باشند و ولتاژ مدار باز، و ولتاژ قوس این دستگاه ها بالاتر از دستگاه های جوشکاری قوسی می باشد . برخی دستگاه ها ، مجهز به سیستم HF برای ایجاد جرقه اولیه هستند . ولتاژ مدار باز برخی دستگاه ها گاهی تا 400 ولت می رسد . همچنین منابع تغذیه برشکاری پلاسما از نوع DC (جریان مستقیم) می باشد ، که قطب منفی به الکترود و قطب مثبت به قطعه کار متصل می گردد . البته در ابتدا قوس اولیه (پایلوت) بین الکترود و نازل برقرار می گردد ، سپس قوس به قطعه کار منتقل می گردد .

جهت کسب اطلاعات بیشتر پیشنهاد میشود مقالات انواع تورچ برشکاری قوسی پلاسما و بررسی کیفیت برش پلاسما و مشکلات فرآیند برشکاری پلاسما مطالعه نمایید.