بررسی کیفیت برش پلاسما

کیفیت سطح برش این فرآیند را می توان با کیفیت سطح برش فرآیند برشکاری اکسی فیول مقایسه کرد . سطح برش با فرآیند پلاسما دارای شیب است ، اگر چه سازندگان تورچ ها مدام در حال بهبود بخشیدن ساختار تورچ ها جهت کاهش این مشکل هستند اما تا کنون این موضوع کماکان وجود دارد .

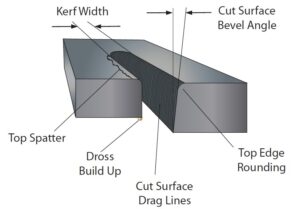

جهت بررسی کیفیت برشکاری باید جزئیات بیشتری را مورد بررسی قرار دهیم

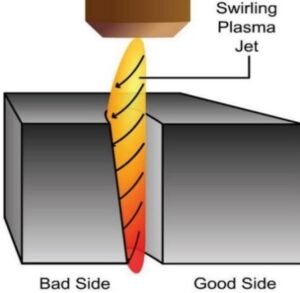

زاویه برش Bevel Angle

از آنجا که پلاسما جت به صورت مارپیچ (دورانی) خارج می گردد ، بسته به جهت حرکت و اولین سطح تماس خود با قطعه کار ، سطح قطعه کار را به صورت اریب برش می دهد . بسته به اینکه ساعت گرد یا پاد ساعت گرد حرکت کنیم ، سطح اریب می تواند تغییر کند . در شکل زیر به وضوح این موضوع به تصویر کشیده شده است .

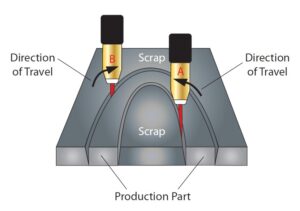

جهت حرکت در اینکه ایجاد زاویه در کدام سوی قطعه قرار گیرد مهم است . برشکاران ماهر با تعیین جهت حرکت سعی می کنند که سطح شیبدار در قسمت ضایعات قرار گیرد .

در تصویر زیر تاثیر جهت برش در ایجاد زاویه برش را مشاهده می فرمایید .

پهنای برش Kerf Width

هر نوع فرآیند برشکاری داری یک پهنای برش است . در نظر گرفتن این موضع به جهت رسیدن به ابعاد نهایی دقیق بسیار مهم است . در برشکاری پلاسما شدت جریان و سرعت حرکت در اندازه پهنای برش تاثیر دارند . سایز نازل برشکاری بر اساس شدت جریان و شدت جریان نیز بر اساس ضخامت قطعه کار تعیین می گردد . در شدت جریان های بالاتر سایز سوراخ نازل نیز افزایش می یابد . به طور تقریبی پهنای برش به میزان 2 تا 3 برابر قطر سوراخ نازل است . قوس الکتریکی همیشه لبه جلویی قطعه ای که زیر تورچ دارد را برش می دهد ، کاهش سرعت برشکاری منجر می شود که بخشی از قطعه کار که زیر تورچ قرار دارد کاملا ذوب گردد ، در نتیجه قوس جهت پایدار ماندن به سمت جلو یا چپ و راست منحرف می گردد و به همین دلیل سوراخ نازل سریع تر گشاد می شود و پهنای برش بیشتر می شود تفاله ها نیز افزایش پیدا می کنند و در کل کیفیت برشکاری کاهش پیدا می کند .

تفاله ها Dross

زمانی که پارامتر های برش مانند سرعت ، شدت جریان ، فشار و دبی گاز و نوع گاز برای نوع و ضخامت قطعه کار مناسب نباشد می تواند باعث تشکیل تفاله شود . سرعت برش نادرست در ایجاد تفاله بسیار موثر است . تفاله های ناشی از سرعت بالا بسیار سخت و فقط با سنگ زنی قابل جدا شدن می باشند . تفاله های ناشی از سرعت کم بسیار راحت تر با چکش گل زنی و فرچه سیمی قابل جدا شدن هستند .

گرد شدن لبه های بالایی برش The Edge Rounding

در برشکاری پلاسما معمولا لبه های بالایی قائم نیستند وکمی گرد هستند . معمولا شدت جریان بیش از حد یا فاصله نادرست بین تورچ و قطعه کار در حین برش باعث بیشتر شدن این عیب می شوند .