انواع تورچ برشکاری قوسی پلاسما

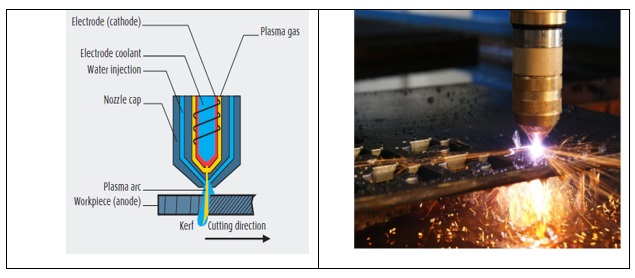

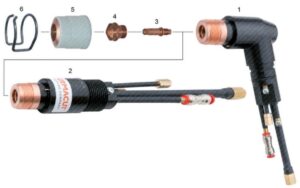

بخش سوم: تورچ های با قابلیت تزریق آب

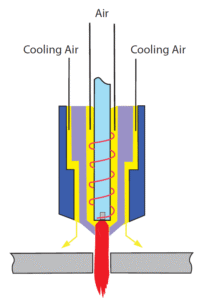

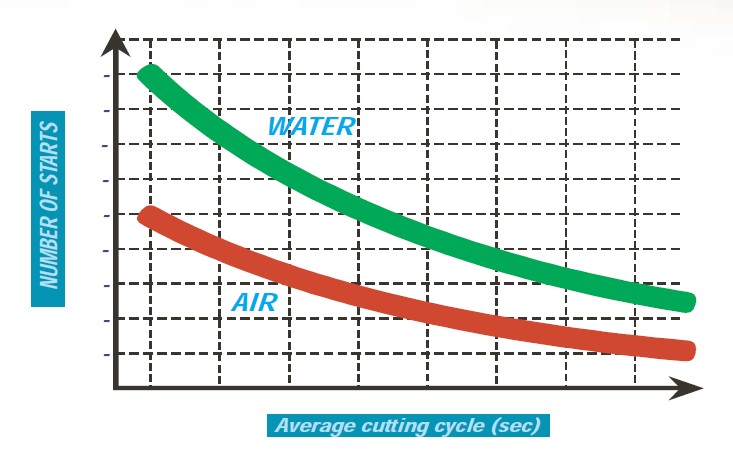

در این نوع تورچ ها جریان آب پیرامون قوس تزریق می گردد و قوس را متمرکز تر می سازد . مایع خنک کننده نازل و قطعه کار را خنک می سازد . سرعت برشکاری در این نوع تورچ ها بالاتر می رود و و قطعه کار بدون اعوجاج برشکاری می شود . عرض حاصل از برشکاری باریک تر و طول عمر قطعات مصرفی تورچ بیشتر می گردد .

دو نوع متد برشکاری با تزریق آب وجود دارد :

- Radial injectionتزریق آب به صورت شعاعی پیرامون قوس و بدون دوران

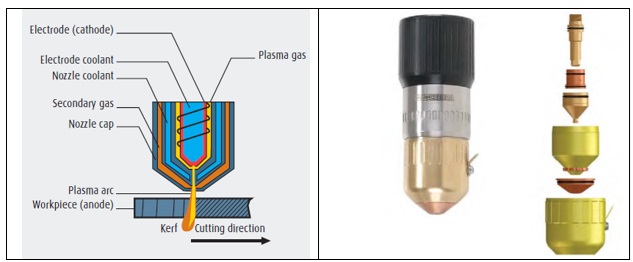

- Vortex injection تزریق آب به صورت گردابی (دورانی یا مارپیچ)

در روش دوم آب به صورت دورانی پیرامون قوس تزریق می گردد در نتیجه یکی از لبه ها بدون زاویه و نزدیک به زاویه قائمه بریده می شود اما لبه دیگر دارای زاویه 5 تا 8 درجه می گردد .بسیار مهم است که لبه ای که اریب برش می خورد در قسمت ضایعات قطعه کار قرار گیرد .

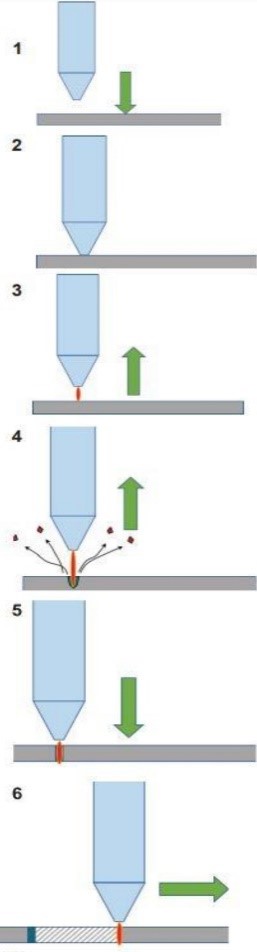

به طور کلی این متد منحصرا با دستگاه های برشکاری زیر آب قابل اجرا می باشد و فلزات با ضخامت بین 3 تا 75 میلیمتر با این روش قابل برشکاری هستند .